ステンレスパイプの曲げ・潰し・拡管・絞り・ピアスは、弊社の得意とする加工技術です。φ65までの1D曲げや3次元複合曲げ、センサーを取り付ける為の様々なフォーム加工等、特殊な塑性加工を自社内製の金型で実現しています。

自動車のマフラーを車体に吊るすパイプハンガー。自動化された設備で様々な小径パイプの曲げ・バルジ加工・スプール加工を実施しています。ステンレスや鉄・銅パイプといった様々な材質の端末成形が可能です。φ8~12.7が最も多く、最小はφ6.35に対応しています。

ステンレス材のスポット溶接やプロジェクション溶接、ポジショナーを使ったTig/Mig/Magロボット溶接も多数実績があります。シェル全周溶接やパイプ×マフラーカッターの溶接・組立等、様々な要望に応える工程設定が可能です。また、ウォーターパイプやオイルパイプのろう付けの量産にも対応可能です。

板材から自社造管し、排気装飾部品(マフラーカッター)を生産しています。自社のプレス技術を駆使し、様々なカーリング形状や二重管構造といった特殊塑性加工の実績があり、バフ研磨や電解研磨による鏡面仕上げにも対応しています。

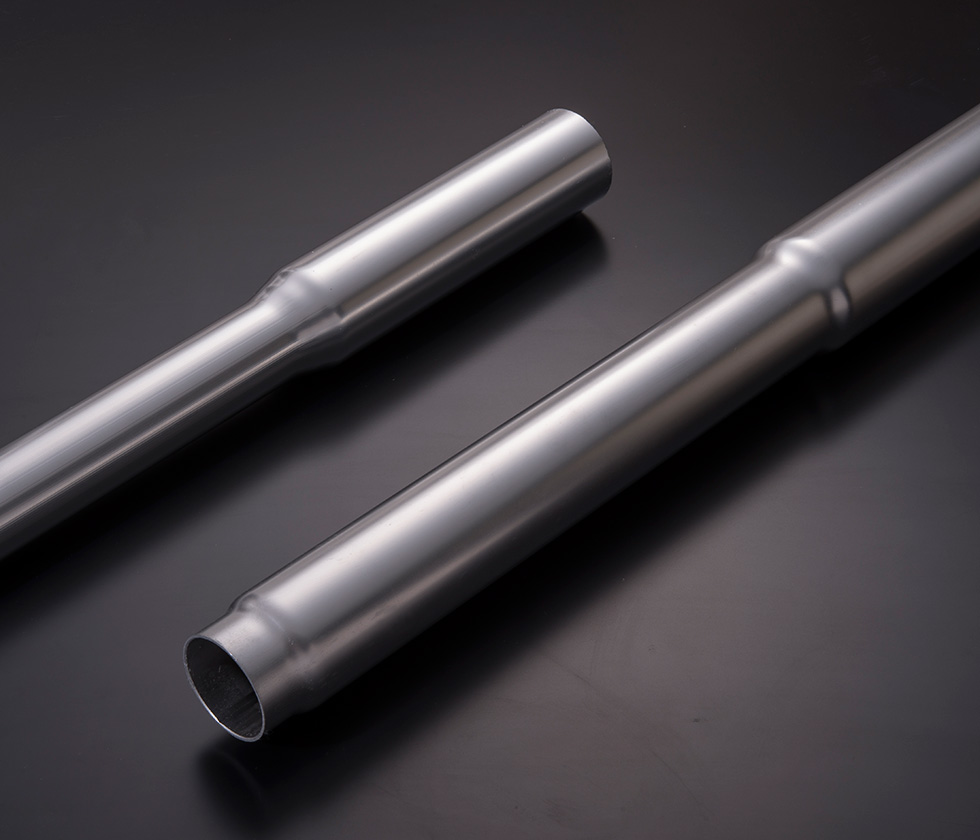

その使用用途から、高い安全性が求められるプロペラシャフト。部品の精度要求が高く、厳しい品質管理が必要となります。迅速なトレーサビリティーにも対応し、独自のスエージング加工技術で1,000mm以上のスエージング加工を実現しています。